技術開発

様々な色材を軸に発展してきた当社グループの技術は、顔料分散技術・材料配合技術・混練技術に、成形加工技術・分析評価技術を加えた5つの基盤技術から成り立っています。

これらの基盤技術は競争優位性のあるコア技術を支え、幅広い分野の要求に応える着色剤、機能性製品を開発しています。

基盤技術

-

顔料分散技術

着色剤には多くの顔料が使用されますが、インキや樹脂成形材料として求める色彩を維持するには顔料をベース材料に均一に分散させ安定化させる事が重要です。微細化、粒度、濡れ性等を制御し、素材の性質をコントロールし凝集させずに製品化する技術が必要となります。

-

材料配合技術

彩り豊かに調色する技術もその一つですが、製品価値を高めるためには、幅広い様々な機能性素材を最終製品の使用環境、用途に応じ適切に選択し、その性能を安定的に維持させる工程と配合処方の組合せが必要となります。

-

混練技術

顔料分散技術、材料配合技術を有効化するには、混ぜ合わせる混練技術が重要となります。混練には伸長流動と剪断流動が働き、材料に応じた混練装置の最適化、運転条件を適切に制御する事が必要であり、製品設計には欠かせない技術となります。

-

成形加工技術

金型の品質が製品の品質を決定すると言われています。

成形品に要求される形状や機能を解析し製品設計を行ない、金型設計後に最適な金型加工条件で金型を作製します。最適な成形条件で成形し、得られた成形品の評価結果を再び製品設計にフィードバックすることにより豊富な設計及び成形技術を蓄積しています。 -

分析評価技術

様々な分野に使用される製品の性能を正しく評価する技術は、生産技術と合わせモノづくりの基盤です。豊富な分析機器と分析ノウハウによる評価技術で、確かな製品を提供します。

分析評価機器

さまざまな製品を開発する過程において、お客様の製品に対する要求性能を正確に評価し、配合設計にフィードバックすることはスピーディな製品設計には欠かせない技術です。

当社グループでは豊富な分析ノウハウを駆使して設計した確かな製品を提供するとともに、製品提供後も、発生したさまざまな事例の解析により、お客様の課題解決にも積極的に取り組みます。

その他、自社測定事業場として作業環境測定機関登録を行い(埼玉、第 11-45 号)、有機溶剤、鉱物性粉じん、特定化学物質、金属に関する測定業務を実施するとともに、法規制(製品のWEEE、RoHS規制対応分析等)に対応した分析体制を整えています。

-

構造解析

- レーザーラマン顕微鏡(Raman)

- 赤外分光光度計(FT-IR)

- 紫外・可視分光光度計(UV-Vis)

- ガスクロマトグラフ質量分析計(GC-MS)

- 液体クロマトグラフ質量分析計(LC-MS)

-

クロマトグラフ分析

- ガスクロマトグラフ(GC)

- 高速液体クロマトグラフ(HPLC)

-

結晶構造解析

- X線回折(XRD)

-

熱分析

- 示差走査熱量計(DSC)

- 熱重量測定装置(TGA)

-

形態観察・元素分析

- 電界放出形走査電子顕微鏡(FE-SEM)

- 波長分散型蛍光X線分析装置(WDX)

- エネルギー分散型蛍光X線分析装置(EDX)

- 誘導結合プラズマ発光分光分析装置(ICP-OES)

-

分子量分布測定

- ゲル浸透クロマトグラフ(GPC)

-

物性試験・その他

- 全自動引張試験機

- 万能材料試験機

- アイゾット衝撃試験機

- レーザ回折・散乱式粒子径分布測定装置(LD)

- カールフィッシャー水分測定装置

-

分析前処理

- イオンミリング装置(IM)

- オスミウムコーター

- マイクロウェーブ試料分解装置(MW)

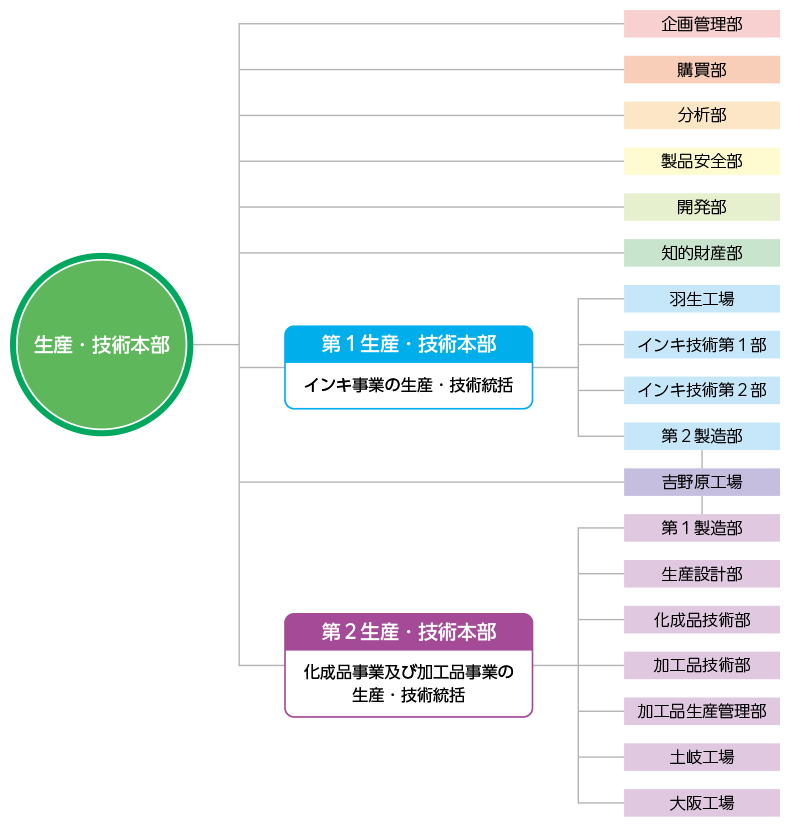

技術組織

生産・技術部門の下、第1生産・技術本部、第2生産・技術本部の2本部を組織し、要素技術の体系化から製品開発まで、効率よく行える体制を整えています。